وقتی صحبت از قالب های ساخت بطری می شود ، اولین چیزی که مردم به آن فکر می کنند قالب اولیه ، قالب ، قالب دهان و قالب پایین است. اگرچه سر دمیده نیز عضو خانواده قالب است ، اما به دلیل اندازه کوچک و هزینه کم آن ، این یک جوان از خانواده قالب است و توجه مردم را به خود جلب نکرده است. اگرچه سر دمیده کوچک است ، اما عملکرد آن را نمی توان دست کم گرفت. این یک عملکرد معروف است. حالا بیایید در مورد آن صحبت کنیم:

چند نفس در یک دمنده وجود دارد؟

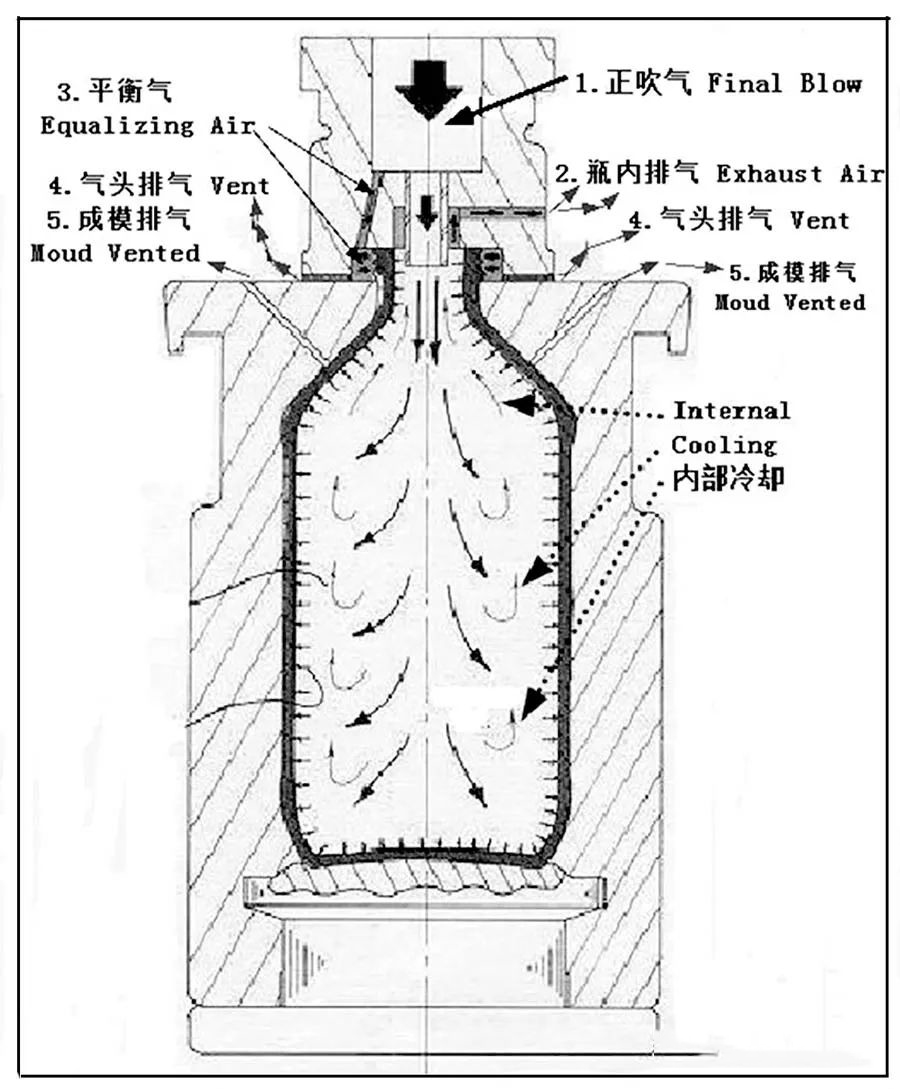

همانطور که از نام آن پیداست ، عملکرد سر دمیده این است که هوای فشرده شده را به سمت خالی اولیه بکشاند تا آن را باد و شکل دهد ، اما برای همکاری با ترموبوتل تشکیل سر دمنده ، چندین رشته هوا در داخل و خارج دمیده می شود ، شکل 1 را ببینید.

بیایید نگاهی بیندازیم که چه نوع هوا در روش دمیدن وجود دارد:

1. ضربه نهایی: پایه اولیه قالب را منفجر کنید تا آن را به چهار دیوار و پایین قالب نزدیک کنید و در آخر شکل بطری ترمو را شکل دهید.

اگزوز از قالب: هوا را از داخل بطری گرم به بیرون از طریق شکاف بین بطری دهان و لوله دمیده ، و سپس از طریق صفحه اگزوز برای تخلیه مداوم گرما در بطری داغ به قسمت بیرونی دستگاه برای رسیدن به خنک کننده در ترموس ، گاز خنک کننده داخلی (خنک کننده داخلی) از ترموس و این دمای خنک کننده را به طور مداوم تخلیه می کند و دمیدن آن به طور مداوم در حال دمیدن است.

3. از قسمت دمنده مثبت به طور مستقیم به دهانه بطری وصل می شود. این هوا برای محافظت از دهان بطری در برابر تغییر شکل است. آن را مساوی سازی هوا در صنعت نامیده می شود.

4. قسمت انتهایی سر دمیده به طور کلی دارای یک شیار کوچک یا یک سوراخ کوچک است که برای تخلیه گاز (دریچه) در دهان بطری استفاده می شود.

5. رانده شده توسط نیروی دمنده مثبت ، خالی باد شده نزدیک قالب است. در این زمان ، گاز موجود در فضای بین خالی و قالب فشرده می شود و از طریق سوراخ اگزوز خود قالب یا اگزکتور خلاء عبور می کند. در خارج (قالب دار) برای جلوگیری از ایجاد گاز در این فضا و کند کردن سرعت شکل گیری.

در زیر چند یادداشت در مورد مصرف مهم و اگزوز وجود دارد.

2. بهینه سازی دمیدن مثبت:

افراد غالباً می خواهند سرعت و کارآیی دستگاه را افزایش دهند و پاسخ ساده این است: فقط فشار دمیدن مثبت را افزایش دهید و می توان آن را حل کرد.

اما اینگونه نیست. اگر از ابتدا با فشار زیاد هوا را می وزد ، زیرا در حال حاضر خالی قالب اولیه با دیوار قالب در تماس نیست و کف قالب خالی را نگه نمی دارد. این خالی یک نیروی ضربه بزرگ ایجاد می کند که باعث آسیب به خالی می شود. بنابراین ، هنگامی که دمیدن مثبت شروع می شود ، ابتدا باید با فشار هوای کم دمیده شود ، به طوری که خالی قالب اولیه دمیده و نزدیک به دیوار و پایین قالب باشد. گاز ، تشکیل خنک کننده اگزوز در گردش در ترموس. فرایند بهینه سازی به شرح زیر است :.

1 در ابتدای دمیدن مثبت ، دمیدن مثبت خالی را می وزد و سپس به دیوار قالب می چسبد. فشار هوای کم (به عنوان مثال 1.2 کیلوگرم در سانتی متر مربع) باید در این مرحله استفاده شود ، که حدود 30 ٪ از تخصیص دوره زمانی دمنده مثبت را تشکیل می دهد ،

2. در مرحله دوم ، دوره خنک کننده داخلی ترموس انجام می شود. هوای دمیده مثبت می تواند از فشار هوای بالا (مانند 2.6 کیلوگرم در سانتی متر مربع) استفاده کند و توزیع در دوره زمانی حدود 70 ٪ است. در حالی که فشار زیاد را به داخل هوای ترموس می وزد ، در حالی که برای خنک شدن به قسمت بیرونی دستگاه می روید.

این روش بهینه سازی دو مرحله ای از دمیدن مثبت نه تنها با منفجر شدن خالی اولیه ، تشکیل ترموبوتل را تضمین می کند ، بلکه به سرعت گرمای ترموبوتل موجود در قالب را به خارج از دستگاه تخریب می کند.

سه مبنای نظری برای تقویت اگزوز بطری های حرارتی

برخی از افراد می خواهند سرعت را افزایش دهند ، تا زمانی که می توان هوای خنک کننده را افزایش داد؟

در واقع ، اینطور نیست. ما می دانیم که پس از قرار دادن قالب اولیه در قالب ، دمای سطح داخلی آن هنوز به اندازه 1160 درجه سانتیگراد است [1] ، که تقریباً برابر با دمای GOB است. بنابراین ، به منظور افزایش سرعت دستگاه ، علاوه بر افزایش هوای خنک کننده ، همچنین لازم است گرما را در داخل ترموس تخلیه کنید ، که یکی از کلیدهای جلوگیری از تغییر شکل ترموها و افزایش سرعت دستگاه است.

با توجه به تحقیقات و تحقیقات شرکت اصلی Emhart ، اتلاف گرما در محل قالب گیری به شرح زیر است: اتلاف گرمای قالب 42 ٪ (منتقل شده به قالب) را تشکیل می دهد (انتقال گرمای پایین) ، میزان اتلاف گرمای پایین (صفحه پایین) ، حسابهای اتلاف گرمای مثبت 22 ٪ (در طول ضربات نهایی) ، همرفتی را در محل کار خود قرار می دهد. خنک کننده) [2].

اگرچه خنک کننده داخلی و اتلاف گرما از هوای دمنده مثبت فقط 7 ٪ را تشکیل می دهد ، اما مشکل در خنک کننده دما در ترموس نهفته است. استفاده از یک چرخه خنک کننده داخلی تنها روش است و سایر روش های خنک کننده جایگزین آن هستند. این فرآیند خنک کننده مخصوصاً برای بطری های پر سرعت و ضخیم مفید است.

طبق تحقیقات اصلی شرکت Emhart ، اگر گرمای تخلیه شده از ترموس 130 ٪ افزایش یابد ، با توجه به شکل های مختلف بطری ، پتانسیل افزایش سرعت دستگاه بیش از 10 ٪ است. (اصلی: تست و شبیه سازی در مرکز تحقیقات شیشه ای Emhart (EGRC) ثابت کرده اند که استخراج گرمای ظرف شیشه ای داخلی می تواند تا 130 ٪ افزایش یابد. بسته به نوع ظرف شیشه ای ، پتانسیل افزایش سرعت قابل توجهی تأیید می شود. کانتینر مختلف پتانسیل افزایش سرعت بیش از 10 ٪ را نشان می دهد.) [2]. مشاهده می شود که خنک کننده در ترموس چقدر مهم است!

چگونه می توانم گرمای بیشتری را از ترموس تخلیه کنم؟

صفحه اگزوز سوراخ برای تنظیم اندازه گاز اگزوز برای اپراتور ساخت بطری طراحی شده است. این یک صفحه دایره ای با 5-7 سوراخ قطر مختلف است که روی آن حفر شده و بر روی براکت سر دمیده یا سر هوا با پیچ ثابت شده است. کاربر می تواند به طور منطقی اندازه سوراخ دریچه را با توجه به اندازه ، شکل و فرآیند ساخت بطری محصول تنظیم کند.

2 مطابق توضیحات فوق ، بهینه سازی دوره خنک کننده (خنک کننده داخلی) در هنگام دمیدن مثبت می تواند فشار هوای فشرده شده را افزایش داده و سرعت و اثر خنک کننده اگزوز را بهبود بخشد.

3 سعی کنید زمان دمیدن مثبت را در زمان الکترونیکی تمدید کنید ،

4 در طی فرآیند دمیدن ، هوا برای بهبود توانایی آن یا استفاده از "هوای سرد" برای دمیدن و غیره چرخانده می شود.

مراقب باشید:

در روش فشار و دمیدن ، از آنجا که پانچ به طور مستقیم به مایع شیشه ای مشت می شود ، پانچ اثر خنک کننده ای قوی دارد و دمای دیواره داخلی ترموس بسیار کاهش یافته است ، در حدود 900 درجه سانتیگراد [1]. در این حالت ، مشکلی برای خنک کننده و اتلاف گرما نیست ، بلکه برای حفظ درجه حرارت در ترموس ، بنابراین باید به روشهای مختلف درمانی برای فرآیندهای مختلف ساخت بطری توجه شود.

4. ارتفاع کلی بطری کنترل

با دیدن این موضوع ، برخی از افراد می خواهند که ارتفاع بطری شیشه ای قالب + قالب است که به نظر می رسد ارتباط چندانی با سر دمیده ندارد. در واقع ، اینگونه نیست. سازنده بطری آن را تجربه کرده است: هنگامی که سر دمیده هوا در حین شیفت وسط و شب هوا را می وزد ، ترموس قرمز به سمت بالا تحت عمل هوای فشرده حرکت می کند و فاصله این حرکت بطری شیشه ای را تغییر می دهد. ارتفاع. در این زمان ، فرمول ارتفاع بطری شیشه ای باید به: قالب + قالب گیری + فاصله از بطری گرم تغییر یابد. ارتفاع کل بطری شیشه ای با تحمل عمق چهره انتهای سر دمنده کاملاً تضمین می شود. ارتفاع ممکن است از استاندارد فراتر رود.

دو نکته برای جلب توجه در روند تولید وجود دارد:

1. سر دمنده توسط بطری داغ پوشیده می شود. هنگامی که قالب تعمیر می شود ، اغلب دیده می شود که دایره ای از علائم دهان به شکل دهان در قسمت انتهای داخلی قالب وجود دارد. اگر علامت خیلی عمیق باشد ، بر ارتفاع کلی بطری تأثیر می گذارد (بطری خیلی طولانی خواهد بود) ، شکل 3 سمت چپ را ببینید. مراقب باشید در هنگام ترمیم تحمل را کنترل کنید. یک شرکت دیگر یک حلقه (حلقه نگهدارنده) را در داخل آن قرار می دهد ، که از مواد فلزی یا غیر فلزی استفاده می کند و به طور مرتب جایگزین می شود تا از ارتفاع بطری شیشه ای اطمینان حاصل شود.

سر دمیده بارها و بارها در فرکانس بالا به سمت بالا و پایین حرکت می کند تا روی قالب فشار دهد و قسمت انتهایی سر دمیده برای مدت طولانی پوشیده می شود که به طور غیرمستقیم بر ارتفاع بطری نیز تأثیر می گذارد. عمر خدمات ، از ارتفاع کل بطری شیشه ای اطمینان حاصل کنید.

5. رابطه بین دمیدن عمل سر و زمان بندی مرتبط

زمان بندی الکترونیکی به طور گسترده ای در دستگاه های ساخت بطری مدرن مورد استفاده قرار گرفته است ، و سر هوا و دمیدن مثبت یک سری همبستگی با برخی اقدامات دارد:

1 ضربه نهایی در

زمان باز شدن دمیدن مثبت باید با توجه به اندازه و شکل بطری شیشه ای تعیین شود. باز شدن دمیدن مثبت 5-10 درجه بعد از دمیدن سر است.

سر دمیده اثر تثبیت بطری کمی دارد

در برخی از دستگاه های ساخت بطری قدیمی ، اثر کوسن پنوماتیک باز شدن و بسته شدن قالب خوب نیست و هنگام باز شدن قالب ، بطری داغ به چپ و راست می لرزد. ما می توانیم هنگام باز شدن قالب ، هوا را زیر سر هوا قطع کنیم ، اما هوای سر هوا روشن نشده است. در این زمان ، سر هوا هنوز روی قالب می ماند و وقتی قالب باز می شود ، با سر هوا کمی اصطکاک کشیده تولید می کند. نیرو ، که می تواند نقش کمک به دهانه و بافر قالب را بازی کند. زمان بندی این است: سر هوا حدود 10 درجه دیرتر از باز شدن قالب است.

هفت تنظیم از ارتفاع سر دم

وقتی سطح سر گاز را تعیین کردیم ، عملیات عمومی:

1 پس از بسته شدن قالب ، هنگام ضربه زدن به براکت سر دمیده هوا ، سر هوا غرق می شود. تناسب ضعیف اغلب باعث ایجاد شکاف بین سر هوا و قالب می شود.

2 هنگام باز شدن قالب ، ضربه زدن به براکت سر دمیده باعث می شود که سر دمیده بیش از حد عمیق شود و باعث می شود مکانیسم سر دمیده و قالب استرس داشته باشد. در نتیجه ، مکانیسم باعث تسریع در ساییدگی یا ایجاد آسیب قالب می شود. در دستگاه ساخت بطری GOB ، توصیه می شود از ضربه های مخصوص تنظیم شده (تنظیمات سرهای تنظیم شده) استفاده کنید که کوتاه تر از سر هوای معمولی است (ضربان های اجرا) ، در حدود صفر تا منهای صفر .8 میلی متر. تنظیم ارتفاع سر هوا باید با توجه به عوامل جامع مانند اندازه ، شکل و روش شکل گیری محصول در نظر گرفته شود.

مزایای استفاده از یک سر گاز تنظیم شده:

1 تنظیم سریع باعث صرفه جویی در وقت می شود ،

2 تنظیم روش مکانیکی ، که سازگار و استاندارد است ،

3 تنظیمات یکنواخت نقص را کاهش می دهد ،

4 این می تواند آسیب به مکانیسم ساخت بطری و قالب را کاهش دهد.

توجه داشته باشید که هنگام استفاده از سر گاز برای تنظیم ، باید علائم آشکار مانند رنگ آشکار یا حکاکی شده با شماره های چشم نواز و غیره وجود داشته باشد تا از سردرگمی با سر طبیعی گاز جلوگیری شود و بعد از نصب اشتباه در دستگاه ساخت بطری باعث ضرر شود.

8. کالیبراسیون قبل از قرار دادن سر دمیده روی دستگاه

سر دمیده شامل دمیدن مثبت (ضربه نهایی) ، اگزوز چرخه خنک کننده (هوای اگزوز) ، دمیدن اگزوز صورت انتهای سر (دریچه) و مساوی کردن هوا (مساوی کردن هوا) در طی فرآیند دمیدن مثبت است. ساختار بسیار پیچیده و مهم است و مشاهده آن با چشم غیر مسلح دشوار است. بنابراین ، توصیه می شود که پس از دمنده یا تعمیر جدید ، بهتر است آن را با تجهیزات ویژه آزمایش کنید تا بررسی کنید که لوله های مصرف و اگزوز هر کانال صاف هستند ، به گونه ای که اطمینان حاصل شود که اثر به حداکثر مقدار رسیده است. شرکت های عمومی خارجی تجهیزات ویژه ای برای تأیید دارند. ما همچنین می توانیم با توجه به شرایط محلی ، یک دستگاه کالیبراسیون سر مناسب را تهیه کنیم که عمدتاً عملی است. اگر همکاران به این امر علاقه مند هستند ، می توانند به یک حق ثبت اختراع مراجعه کنند [4]: روش و دستگاه برای آزمایش ضربه سر دو مرحله در اینترنت.

9 نقص بالقوه مربوط به سر گاز

نقص به دلیل ضعیف بودن ضربه مثبت و ضربه سر:

1 ضربه را تمام کنید

تظاهرات: دهان بطری برآمدگی می کند (برآمدگی) ، علت: هوای تعادل سر دمیده مسدود شده یا کار نمی کند.

2 سطح آب بندی خرد شده

ظاهر: ترک های کم عمق در لبه بالای دهانه بطری ، علت: قسمت انتهایی داخلی سر دمیده به شدت پوشیده می شود و بطری گرم هنگام دمیدن به سمت بالا حرکت می کند و در اثر ضربه ایجاد می شود.

3 گردن خم

عملکرد: گردن بطری متمایل است و مستقیم نیست. علت این است که سر دمیده هوا برای اگزوز گرما صاف نیست و گرما کاملاً تخلیه نمی شود و بطری داغ بعد از بستن نرم نرم و تغییر شکل می یابد.

4 علامت لوله ضربه

علائم: خراش هایی روی دیواره داخلی گردن بطری وجود دارد. دلیل: قبل از دمیدن ، لوله دمنده علامت لوله دمنده ای را که بر روی دیواره داخلی بطری تشکیل شده است ، لمس می کند.

5 بدن منفجر نشده

علائم: شکل کافی بدن بطری. علل: فشار هوا کافی یا زمان خیلی کوتاه برای دمیدن مثبت ، انسداد اگزوز یا تنظیم نادرست سوراخ های اگزوز صفحه اگزوز.

6 شانه منفجر نشده است

عملکرد: بطری شیشه ای کاملاً تشکیل نشده است و در نتیجه تغییر شکل شانه بطری ایجاد می شود. دلایل: خنک کننده کافی در بطری گرم ، انسداد اگزوز یا تنظیم نادرست سوراخ اگزوز صفحه اگزوز و شانه نرم بطری داغ.

7 عمودی غیرقابل قبول (بطری کج) (لاغر)

عملکرد: انحراف بین خط مرکزی دهان بطری و خط عمودی کف بطری ، علت: خنک شدن درون بطری گرم کافی نیست و باعث می شود بطری داغ خیلی نرم باشد و بطری داغ به یک طرف کج می شود و باعث می شود که از مرکز منحرف شود و تغییر شکل دهد.

مطالب فوق فقط نظر شخصی من است ، لطفا من را اصلاح کنید.

زمان پست: سپتامبر -28-2022